お客様が抱えていた問題を解決した事例を紹介いたします。

■複雑形状部品を冷間鍛造による製造で軽量化を図りたい

【iiDZKAでのソリューション】

従来、複雑な形状の製品を、複数の部品を組み立てることにより

製造しておりましたが、冷間鍛造によって、同機能の製品を

低コストで実現致しました。ライン設計、金型設計、製品量産までの

トータルソリューションによりスピード解決しました。

■コスト高になっている切削工程を削減したい。

【iiDZKAでのソリューション】

お客様が使用しているキャティア(CAD)を導入し共同開発を行い、

熱間鍛造から冷間鍛造に変更することで切削工程を削減し、

製品のコストダウンを実現致しました。

■小型エンジン用の軽量部品を作りたい

【iiDZKAでのソリューション】

これまで積み重ねてきた冷間鍛造技術により部品の軽量化を実現いたしました。

高度な冷間鍛造技術に加えて、トライアンドエラーによる試作検討を粘り強く

続けることにより実現し、ご満足をいただいております。

|

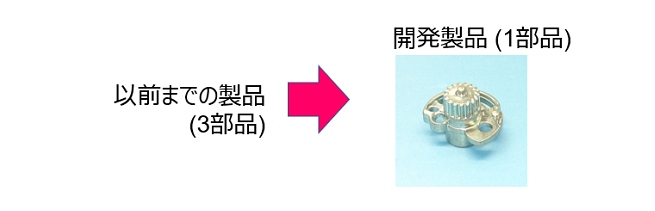

開発事例1

従来はダイカスト加工の3部品で構成されていた部品を、冷間鍛造で1部品で製造することに成功いたしました。このことにより強度がアップし、肉厚が薄くなることにより重量は30%削減され、コストの削減も実現いたしました。

|

|

開発事例2

超合金、超硬度、耐熱性、耐腐食性のあるインコネルの自動車エンジン用中空部品を世界で初めて冷間鍛造により製造することに成功いたしました。お客様のコスト削減に役立てることができました。  |

|

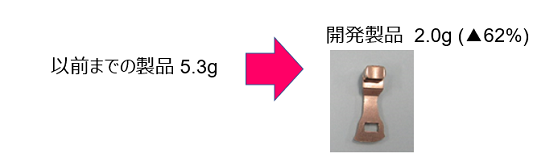

開発事例3

冷間鍛造でディーゼルターボエンジン部品の製造依頼を受け、ステンレス材の冷間鍛造に挑戦。材質の硬度、部品の寸法精度の要求レベルの実現に苦慮致しましたが、切削加工では取り除けなかったチャック部分を排除することにより小型化、軽量化に成功いたしました。

|

|

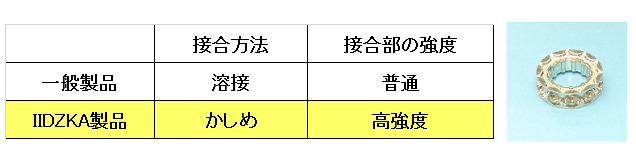

開発事例4

この製品は2つ異なる部品が溶接で接合されていましたが、接合を冷間鍛造で実現。接合部の強度がアップし、トランスファー装置で製造する事により自動化で量産ができるようになりました。

|

|飯塚製作所の強み|